ПАВ

При получении сахара из сахарной свеклы происходят ряд факторов, такие как улучшение технологии экстракции сахарозы из сахарной свеклы, уменьшение пенистости сахарных растворов,улучшение теплопередачи при сгущении сока в выпарной установке, позволяет сократить длительность уваривания и центрифугировании утфелей всех ступеней кристаллизации сахара,обеспечивающие более глубокое истощение межкристального раствора при уваривания утфеля в вакуум аппарате и его охлаждении в кристаллизационной установке,что позволяет достигнуть более высокого выхода и качества сахара-песка. Для этого используют поверхностно-активные вещества (ПАВ).

Оказалось,что применение ПАВ особенно важно для интенсификации технологических процессов последней ступени кристаллизации и центрифугирования.

Утфель последней кристаллизации имеет повышенную вязкость,низкую скорость кристаллизации сахара,но и способность к пенообразованию.Применение дистиллированных моноглицеридов при уваривании утфеля последней кристаллизации позволяет ускорить процесс его получения и центрифугирования,обеспечивает более равномерный состав и качество сахара.

Дистиллированные моноглицериды марок М-90,М-90А,ПО-90 и ПГ-3 не растворяються в воде,а при нагревании оседают с образованием прозрачных "мицелл".Однако они достаточно хорошо растворяются в сахарных растворах концентрацией более 50 % сухих веществ при температуре не менее 57 градусов С. МГД (моноглицериды) вырабатывают в виде таблеток и пасты, и они наиболее эффективны при использовании в расплавленном состоянии.

Пищевые дистиллированные моноглицериды лучше вводить в момент заводки кристалов раздельно или в смеси с центрами кристаллизации сахара.Тогда обеспечивается равномерное их распределение в объеме уваривание конгломератов в процессе формирования и наращивания кристаллов сахара.

Кристаллизация сахарозы из межкристального раствора утфеля охлаждением в установке утфелемешалок-кристаллизаторов длительный и трудно регулируемый процесс,особенно при увеличении вязкости исходного продукта.Но при использовании в этом процессе МГД способствует понижению вязкости утфеля,улучшает его текучесть и технологические условия истощения межкристального раствора.

В соответствии с технологией получения утфеля последней кристаллизации,его уваривают по типовой технологии до содержания 37...38% кристаллов и спускают в приемную утфелемешалку.Затем в нее еще водят сахар последней кристаллизации одновременно с добавкой моноглицерида (МГД) марки ПО-90.При этом количество вводимого сахара составляет 2...3 % , а МГД-0,005...0,01% к массе утфеля.После этого утфель поступает в установку утфелемешалок-кристаллизаторов для дополнительного истощения его межкристального раствора в процессе охлаждения с 67...68 градусов С до 35...40 градусов С.Перед центрифугированием утфель подогревают до 45...50 градусов С и разделяют в поле действия центробежных сил на сахар последней кристаллизации и мелассу.

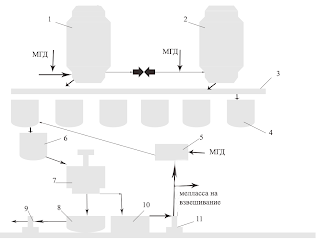

В соответствии с предложенной схемой представленной на рис.1,в вакуум-аппарате 1 создают разрежение в диапазоне 0,060...0,067 МПа и набирают оттеки предыдущих кристаллизаций,заполняя ими аппарат до полного закрытия поверхности нагрева нагрева паровой камеры.Затем включают подачу пара в греющую камеру и сгущают оттеки до необходимого насыщения.Заводку криссталов осуществляют путем ввода центров кристаллизации,например,сахарной пудры.Одновременно с началом формирования центров кристаллизации в вакуум-аппарат вводят МГД марки М-90 в количестве 0,007...0,012% к массе утфеля.

По окончании заводки их наращивают до содержания в утфеля 87...89% СВ и достижения им объема достаточного для разделения на два вакуум-аппарата.Затем 50% от общей массы утфеля из первого аппарата 1 перетягивают во-второй вакуум-аппарат2 так,чтобы по завершению этой операции поверхности нагрева паровых камер в них не были оголены.С этой целью в днищах вакуум-аппаратов следует смонтировать соединительный трубопровод,например,диаметром 219 мм,оснастив его вентилями и устройствами для их пропаривания.

После распределения утфеля между вакуум-аппаратами и восстановления режима их работы процесс уваривания утфеля в них проводят в соответствии с требованиями технологической инструкции до 94,5...95,5% СВ.. Спуск утфеля из вакуум-аппаратов осуществляют последовательно с интервалом по времени,что определяется техническими возможностями завода.

Перед началом освобождения вакуум-аппаратов утфель раскачивают горячей водой температурой 70...75 градусов С до содержания 90,8...91,8% СВ.Одновременно с этой операцией в каждый вакуум-аппарат вводят МГД марки М-90 из расчета 0,007...0,012% к массе утфеля.

После этого утфель спускают в приемную утфелемешалку 3, а из нее в установку 4 утфелемешалок-кристаллизаторов.

В приведенной на рис 1 схеме процесс истощения межкристального утфеля при охлаждении осуществляется в пяти утфелемешалках-кристаллизаторах: 1,2,3,4 и 5 в интервалах от 67...68 градусов С до 35...40 градусов С.Для получения утфеля с хорошим гранулометрическим составом и размером кристаллов около 0,3 мм пяти кристаллизаторов вполне достаточно для требуемого истощения мелассы.

По завершению кристаллизации сахара охлаждением утфель направляют в утфелемешалку 6,где его подогревают до температуры 45...50 градусов С и разбавляют до 92,5...92,8% СВ мелассой,нагретой до 50...55 градусов С и содержащей МГД марки М-90 в количестве 0,007...0,099% к массе утфеля.Для этого мелассу готовят в специальном сборнике 5,оснащенном мешательным устройством.По мере необходимости в сборник 5 вводят МГД,где его смешивают с мелассой в требуемой пропорции.

После окончания подготовки утфеля к центрифугированию нго отбирают в утфелераспределитель 6 и разделяют на центрифугах непрерывного действия на сахар последней кристаллизации и мелассу. Сахар сразу попадает из центрифуги в клеровочную мешалку8,установленную под центрифугой,где его клеруют фильтрованным соком 2 сатурации или,при плохом качестве,горячей водой.Получаемую клеровку насосом 9 подают на первую или последующие ступени кристаллизации.Мелассу направляют в сборник 10,оттуда меньшая ее часть подается насосом 11 в сборник 5,а большая-на весы и затем выводиться из производства.

Данная технология может быть эффектной в случае применения для кристаллизации охлаждением не только горизонтальных,но и вертикальных кристаллизаторов непрерывного действия,а также центрифуг различных конструкций.

По сравнению с типовой технологией она позволяет сократить время уваривания утфеля примерно на 1...1,5 ч.,а длительность процесса кристаллизации сахара охлаждением - на 3...4,5 ч. При этом содержании кристаллов в утфеле в среднем возрастает на 2,5 %,а читота мелассы снижается на 2,25.

Оказалось,что применение ПАВ особенно важно для интенсификации технологических процессов последней ступени кристаллизации и центрифугирования.

Утфель последней кристаллизации имеет повышенную вязкость,низкую скорость кристаллизации сахара,но и способность к пенообразованию.Применение дистиллированных моноглицеридов при уваривании утфеля последней кристаллизации позволяет ускорить процесс его получения и центрифугирования,обеспечивает более равномерный состав и качество сахара.

Дистиллированные моноглицериды марок М-90,М-90А,ПО-90 и ПГ-3 не растворяються в воде,а при нагревании оседают с образованием прозрачных "мицелл".Однако они достаточно хорошо растворяются в сахарных растворах концентрацией более 50 % сухих веществ при температуре не менее 57 градусов С. МГД (моноглицериды) вырабатывают в виде таблеток и пасты, и они наиболее эффективны при использовании в расплавленном состоянии.

Пищевые дистиллированные моноглицериды лучше вводить в момент заводки кристалов раздельно или в смеси с центрами кристаллизации сахара.Тогда обеспечивается равномерное их распределение в объеме уваривание конгломератов в процессе формирования и наращивания кристаллов сахара.

Кристаллизация сахарозы из межкристального раствора утфеля охлаждением в установке утфелемешалок-кристаллизаторов длительный и трудно регулируемый процесс,особенно при увеличении вязкости исходного продукта.Но при использовании в этом процессе МГД способствует понижению вязкости утфеля,улучшает его текучесть и технологические условия истощения межкристального раствора.

В соответствии с технологией получения утфеля последней кристаллизации,его уваривают по типовой технологии до содержания 37...38% кристаллов и спускают в приемную утфелемешалку.Затем в нее еще водят сахар последней кристаллизации одновременно с добавкой моноглицерида (МГД) марки ПО-90.При этом количество вводимого сахара составляет 2...3 % , а МГД-0,005...0,01% к массе утфеля.После этого утфель поступает в установку утфелемешалок-кристаллизаторов для дополнительного истощения его межкристального раствора в процессе охлаждения с 67...68 градусов С до 35...40 градусов С.Перед центрифугированием утфель подогревают до 45...50 градусов С и разделяют в поле действия центробежных сил на сахар последней кристаллизации и мелассу.

В соответствии с предложенной схемой представленной на рис.1,в вакуум-аппарате 1 создают разрежение в диапазоне 0,060...0,067 МПа и набирают оттеки предыдущих кристаллизаций,заполняя ими аппарат до полного закрытия поверхности нагрева нагрева паровой камеры.Затем включают подачу пара в греющую камеру и сгущают оттеки до необходимого насыщения.Заводку криссталов осуществляют путем ввода центров кристаллизации,например,сахарной пудры.Одновременно с началом формирования центров кристаллизации в вакуум-аппарат вводят МГД марки М-90 в количестве 0,007...0,012% к массе утфеля.

По окончании заводки их наращивают до содержания в утфеля 87...89% СВ и достижения им объема достаточного для разделения на два вакуум-аппарата.Затем 50% от общей массы утфеля из первого аппарата 1 перетягивают во-второй вакуум-аппарат2 так,чтобы по завершению этой операции поверхности нагрева паровых камер в них не были оголены.С этой целью в днищах вакуум-аппаратов следует смонтировать соединительный трубопровод,например,диаметром 219 мм,оснастив его вентилями и устройствами для их пропаривания.

После распределения утфеля между вакуум-аппаратами и восстановления режима их работы процесс уваривания утфеля в них проводят в соответствии с требованиями технологической инструкции до 94,5...95,5% СВ.. Спуск утфеля из вакуум-аппаратов осуществляют последовательно с интервалом по времени,что определяется техническими возможностями завода.

Перед началом освобождения вакуум-аппаратов утфель раскачивают горячей водой температурой 70...75 градусов С до содержания 90,8...91,8% СВ.Одновременно с этой операцией в каждый вакуум-аппарат вводят МГД марки М-90 из расчета 0,007...0,012% к массе утфеля.

После этого утфель спускают в приемную утфелемешалку 3, а из нее в установку 4 утфелемешалок-кристаллизаторов.

В приведенной на рис 1 схеме процесс истощения межкристального утфеля при охлаждении осуществляется в пяти утфелемешалках-кристаллизаторах: 1,2,3,4 и 5 в интервалах от 67...68 градусов С до 35...40 градусов С.Для получения утфеля с хорошим гранулометрическим составом и размером кристаллов около 0,3 мм пяти кристаллизаторов вполне достаточно для требуемого истощения мелассы.

По завершению кристаллизации сахара охлаждением утфель направляют в утфелемешалку 6,где его подогревают до температуры 45...50 градусов С и разбавляют до 92,5...92,8% СВ мелассой,нагретой до 50...55 градусов С и содержащей МГД марки М-90 в количестве 0,007...0,099% к массе утфеля.Для этого мелассу готовят в специальном сборнике 5,оснащенном мешательным устройством.По мере необходимости в сборник 5 вводят МГД,где его смешивают с мелассой в требуемой пропорции.

После окончания подготовки утфеля к центрифугированию нго отбирают в утфелераспределитель 6 и разделяют на центрифугах непрерывного действия на сахар последней кристаллизации и мелассу. Сахар сразу попадает из центрифуги в клеровочную мешалку8,установленную под центрифугой,где его клеруют фильтрованным соком 2 сатурации или,при плохом качестве,горячей водой.Получаемую клеровку насосом 9 подают на первую или последующие ступени кристаллизации.Мелассу направляют в сборник 10,оттуда меньшая ее часть подается насосом 11 в сборник 5,а большая-на весы и затем выводиться из производства.

Данная технология может быть эффектной в случае применения для кристаллизации охлаждением не только горизонтальных,но и вертикальных кристаллизаторов непрерывного действия,а также центрифуг различных конструкций.

По сравнению с типовой технологией она позволяет сократить время уваривания утфеля примерно на 1...1,5 ч.,а длительность процесса кристаллизации сахара охлаждением - на 3...4,5 ч. При этом содержании кристаллов в утфеле в среднем возрастает на 2,5 %,а читота мелассы снижается на 2,25.

Комментарии